|

综述

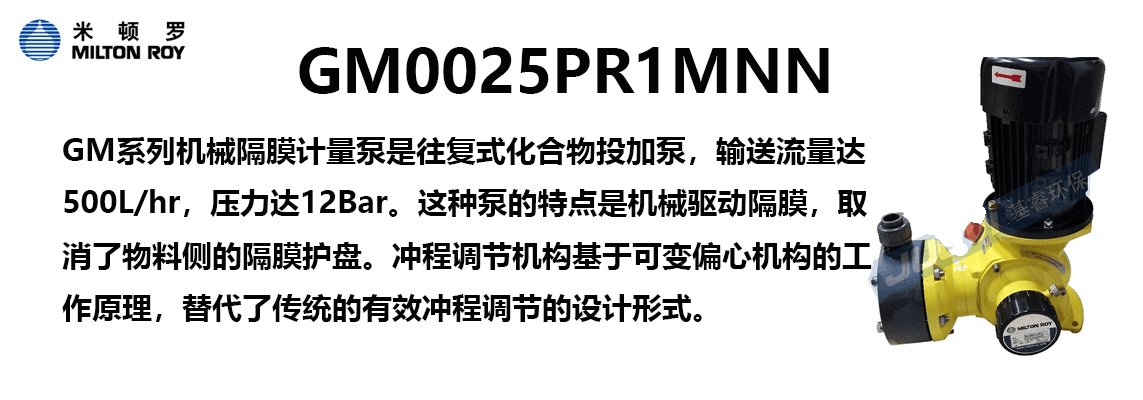

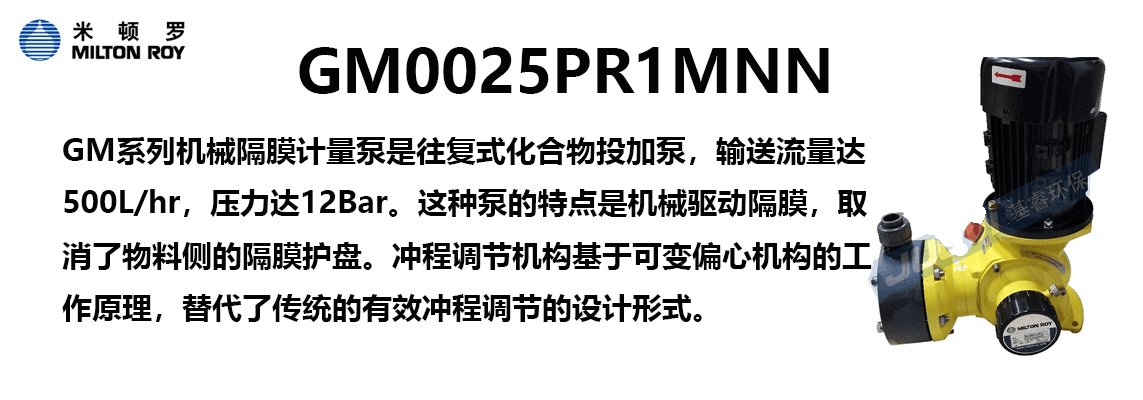

节的设计形式。这种设计显著地减小了压力和流量的脉动程度。早10%~100%的流量范围内,稳态精度为额定流量的2%。

工作原理

电机驱动与偏心机构(3)相连的蜗轮(2),蜗杆(1), 偏心机构将蜗轮的旋转运动转换成连杆(4)的直线往复运动。当冲程为0%时,连杆轴(B)与蜗 轮轴(A)对齐,所以连杆没有直线往复运动。当冲程为100%,连杆轴

(B)与蜗轮轴(A)之间会 产生偏心距,导致连杆产生直线运动。

机械驱动隔膜液力端(见图2)

隔膜组件和连杆采用机械方式相连,与连杆同时进行直线往复运动。在吸入冲程时,隔 膜开始向后运动,泵头内压力降低,当泵头内压力低于吸液管路压力时,吸入口单向阀球被 向上“推开”,进口管路中的介质进

入泵头腔室内。当吸入冲程结束,隔膜运动瞬间停止, 泵头内的压力与进口管路中的压力相同,吸入口单向阀阀球复位。

在吸液冲程中,泵头内的压力必须高于物料蒸汽压。如果液体压力低于其气化压力,就 会产生气蚀现象,影响泵的性能。如果怀疑可能出现气蚀现象,请与工厂联系。

在排出冲程时,隔膜开始向前运动,泵头内压力立刻升高。当泵头压力高于出口管路 压力时,排出口单向阀阀球被向上“推开”,泵头内的介质进入出液管路。当排出冲程结束 时,隔膜再一次瞬间停止,泵头内的压

力与出口管路内的压力相同,出口单向阀阀球复位。 然后再开始下一个循环。

开箱

当承运人接受泵时,泵就将从工厂或代理商的仓库运往用户。一切在运输过程中发生的 损坏,客户都应立即通知承运人并要求索赔。

在正式接收前,仔细检查运输包装,确认在运输过程中没有发生损坏,打开包装,确认 所有物品包括附件都完好,数量正确,并与装箱单核对无误。

泵的保存

临时性保存(少于六个月)

所产生的侵害程度。

本章节的内容是有关设备保存,如何避免设备直接暴露在空气中的。设备应离地0.3米 以上,表面覆盖塑料薄膜或油布,并保证空气流通以免表面潮湿。

如设备从工厂发出后就长期保存,请联系工厂作预先处理。

泵驱动部分

1. 泵齿轮箱中充满高标号的润滑油(如:Mobilarma 524)以免产生铁锈。尽可能充满齿轮箱 减小空气中产生水蒸汽的条件。结束保存期后,需彻底排净这些油,重新充推荐的润滑 油用于调试设备。

2. 拆下液力端和驱动电机,对所有未喷漆的部分均涂以多用途的润滑油脂,同时保存这些拆 下的部件。

电气设备

1.电机应按制造商的要求进行处理,若没有相关资料,拆下电机,按第3步进行保存。

2.拆下所有电气设备。(包括电机)

3.所有电气设备,在内部放置防潮剂,并在包装外重新包装塑料袋。密封塑料袋,联系工 厂获得推荐的防潮剂材料。

安全措施

警告:

在安装、运行和维护GM泵时,必须采取必要的安全措施。在操作和安装设备时,要采 用适宜工具,穿工作服,戴防护眼镜确保安全。按手册指导操作和接近被输送物料。特 别要注意有害物料(如腐蚀性、有毒性、挥

发性、酸、易燃性等等)。

与设备相关的安装,操作和维护人员必须熟悉本手册的相关内容。

在对计量泵进行任何维护以前,应停止运行设备,释放系统压力,关闭泵与系统相连的 进、出口阀门。维修期间,要防止产生意外的任何行为。在电源开关处张贴告示,告知 设备在维修中。运行中发现任何故障(如

:温度异常,噪音异常,隔膜破裂),立即切 断电源。

安置

用一个水平坚固的、抗振动的基础支持泵。基础最好高于地面,以免被水冲到,同时也 便于维修。在泵的周围预留足够的空间,便于泵的维护,调整。

GM泵均有安装孔,以便安装地脚螺栓。参照图3安装孔尺寸。

安装到室外的泵应有雨蓬遮挡。

图3:GM泵外形尺寸

泄漏物收集

应预备一个容器,用于收集隔膜或油封破裂后泄漏的介质或润滑油。当处理一些有害性 的介质时,此工作尤其重要。

容器应放置在泵头底部(见图1),用于收集隔膜或油封破裂后泄漏的介质或润滑油。 对于GM0090 GM0500,将容器放置于泵头底部软管接头下,或在接头上连接一软管,将 泄漏物排放至合适的容器内。

安装

图4列出了典型的安装方式(正确的和不正确的)。图5列出了计量泵系统安装中推荐 的管路附件。

NPSH 条件

管路口径应以瞬时峰值流量为准。因为计量泵隔膜的往复式运动,使泵的输出流量遵循 近似的正弦曲线。在峰值的瞬时流量约为平均流量的3.14倍,因而管路必须以泵额定流量的 3.14倍进行设计。如:额定流量为

100L/hr的泵,要求管路配置按3.14Xl00L/hr (314L/hr)

的要求设计。

—般管路条件

应特别小心塑料泵头与PVC—类硬质管路的连接。如不能避免额外的应力或波动,建议 用柔性连接。

使用可以防止溶液腐蚀的管材。应小心选择材质,以避免泵头与外接管路连接处的电化

学腐蚀。管路承压必须满足最高压力要求。去除管路内部的毛刺、锐边和残渣,进行最后连接以 前,应吹净所有管路。

管路应倾斜布置以避免空气段的形成。因为泵头内含有气体将造成泵的输出流量不准确。 当输送含有悬浮状固体的介质(如泥浆)时,在所有的90°弯头处都应安装带管堵的四 通,使管路在不拆卸的情况下能够进

行

清洗。

图5为建议的一种典型的安装图。

吸入管路

最好布置泵的吸液端低于储液池的最低液位,使泵的吸液端能够直接灌入药液。为了减 少计量泵吸入管路损失,计量泵安装位置应尽可能靠近溶液箱。

应避免负压吸液条件(吸程)的产生,影响计量精度。2米水柱的吸程为最大容许吸程高度。 GM泵应在入口压力为大气压或高于大气压的条件下运行。尽管泵能在入口压力低于大 气压的条件下运行,但在负压条件下

,所有连接部位应绝对不渗漏且为真空密闭是很重要

的,同时应在吸液管路的底部安装脚阀(见图4左上图)。

当输送接近沸点的物料时,应提供足够的吸入压头,以避免物料在吸入冲程进入泵头时 汽化。

如有可能,吸液管路应尽量使用金属或塑料管材。因为这样的管材有光滑的内壁,并采 用大半径转弯以减少管路的阻力损失。

吸液管路应使用过滤器,要避免外部的颗粒进入泵头。避免残渣进入并由于单向阀阻塞 引起的维护。应经常检查过滤器以避免其堵塞。使吸液管路尽量地短和直。

吸液管路口径应大于泵头入口尺寸,以避免泵出现缺液现象。

当必须使用长距离吸液管路时,应在泵附近的吸液管路中安装一个竖直立管。

吸液管路必须绝对气密,以确保精确的流量。在管路安装完毕后,用空气和肥皂液测试 吸液管路是否泄漏。

如图4右上图,吸入管路中不能有类似弯曲段。此图中,吸入管路顶部的弯曲会导致排 气不尽,产生空气段。空气段和气泡的堆积会导致吸入量不足。

排出管路

安装足够大的管路,以避免在泵排出冲程中出现过大的压力损失。泵头出口管接头的最 大压力必须保持在或低于泵标牌上标明的最大容许工作压力数值。

如果计量泵进出口压差小于lOpsi,为保证计量精度,通过安装背压阀可以人为地建立 出口压力。(若输送泥浆料,请洽Milton Roy代理商)在将水处理化学物直接输送到锅炉 时,对每个锅炉使用一台单独的计量泵

。排出到歧管将降低计量精度,虽然每个投加点的压 差极小,但压力最低的投加点将比其他投加点流量更大。

阀门

背压阀

所有计量泵在低系统压力下工作时,都会出现过量输送。为了防止类似问题,必须在计 量泵的出口保持至少〇.7Bar的背压。通过在计量泵出口管道中安装背压阀就能达到目的。通 常,背压阀的安装位置应靠近泵的

出口。然而,对于大流量的泵,且出口管路长而细,背压 阀的安装位置应靠近加注点,以减小虹吸的趋势。

脉动缓冲器

在出口管路中脉动阻尼器应与背压阀同时使用,以吸收泵和背压阀之间的流量峰值。没 有脉动阻尼器时,背压阀将随着每次泵冲程的进行而快速打开或关闭。有脉动阻尼器时,背 压阀将在半开和半关的位置上振荡,

因而可减少背压阀的磨损速度。出口管路的脉动阻尼器 的更大优点是限制计量泵的流量和压力变化特性。安装适当容积的脉动缓冲器将改善泵的工 作性能,并可使用较小口径的管路,在很大程度上降低了系统的造 价

请联系代理商获得更多关于脉动缓冲器的信息。

安全_和排气_

电机驱动的计量泵能在热保护元件切断电机控制回路前,产生很大的排出压力。为避免 堵塞的出口管路对栗、管路或设备造成损坏,应在泉的出口管路上安装安全阀。安全阀能安 全有效地控制系统流量和压力,同 时

应耐药液的腐蚀。

在泵和最近的截止阀之间的出液管路上安装安全阀,这可避免偶然的关闭阀门造成泵的 损坏。管路安全阀出液管返回到吸液池中或排放掉,但无论何种情况下,都应确保管路末端 部分是可见的,以便容易地检测到 安

全阀的泄漏。安全阀必须安装到储液池的顶部,以使其 正常工作(见图5)。

为了帮助计量泵启动,应在计量泵出口处安装排气阀。

单向止回阀

应在出液管路进入锅炉或其它高压容器以前安装单向止回阀,这可避免排出管路的回 流,并将泵排出端与系统压力隔离(安全的考虑)。

载止阀

在泵的吸液管和出液管两端都应安装截止阀。将排出管路截止阀应位于安全阀进液连接 管的下游,图5为建议的截止阀安装位置。

电气连接

警告:电机反向运行将损坏泵和电机,且不属于保修范围。不要忘记将泵和设备接地。

确保电源参数与泵电机铭牌参数相符。按照电机接线图(有可能在接线盒内)和操作手 册进行连线。

在运转泵以前,检查电机转向,确认与电机安装法兰上箭头一致(从电机风叶侧观察应 为顺时针旋转)。

电机的电气保护(保险丝或热保护)必须与电机额定电流相符。

启动程序和检查

检查所有的装配螺栓是否牢固,管路安装是否正确,并且出液管路是否开放。检查机油 排放螺栓是否拧紧,取下机油加注盖,向泵体内加注机油(约0.65升)。

检查电机的电气接线

启动计量泵,检查电机转向。转向必须与电机安装法兰上的箭头一致(从电机风叶侧看 为顺时针旋转)。如果转向不正确,参照2.8电气连接,改变接线。

启动 手动调节流量

拧松位于泵侧盖上的冲程锁定螺栓,以便调节泵流量,调节千分刻度冲程调节旋扭可以 改变泵的流量,顺时针方向旋转减小流量,逆时针方向增加流量。整个冲程调节范围都用百 分比标出,旋扭上的最小间隔标定线

为1%,将旋扭调至所需流量后,用手拧紧冲程锁定螺 栓以保持住设定的流量。

泵输送系统输液

泵吸入管路和排出管路的排气是非常重要的步骤。为此在压力测试之前,先在没有任何 排出压力的条件下运行泵,使输送系统完全充满液体。一种确保灌注的简单方法是在泵的出 口连接端安装一个三通和截止阀。

如果泵长时间不运行,液体温度变化可在系统内产生气体。为了排出空气,应该在出口 管路上安装一个阀门,以便在泵启动时通过工艺物料排出气体。

流量的标定(12)

在泵运行的最初的12个小时后,应对泵进行标定测试,从而找出特定的运行条件下的精 确流量。通常在100%,50%和10%流量下设定泵的流量,就足以表明整个调节范围内泵的性 能。

通过测定一个标定容器液面的变化,就可以对泵的流量进行计算。建议该方法用于标定 危险液体。米顿罗公司的标定柱可用于任何泵的标定。在泵的出口采集并测量输出的液体, 也同样可以标定泵的流量,但有必要

在液体排出点设立出液水头,使得泵可以精确的工作

警告:

建议一般不要使用这种方法标定流量,因为这样使得操作者直接面对危险的液体,可能 导致事故。另该方法测定流量的时候,很可能泵正处于自流,这样测定的数据将比正常 偏大。

维护

预防性维护

驱动部件

最初运行1000小时以后,需要更换计量泵驱动部件润滑油。以后,每运行5000小时或半 年以后更换驱动润滑油。

隔膜组件

为了避免隔膜损坏,建议每5000小时或每年更换GM隔膜组件。参照“4.6隔膜和油封更 换”。

油封

GM泵的油封应每年更换。由于更换油封时,需拆下隔膜组件,所以建议更换油封和隔 膜组件同时进行。参照“4.6隔膜和油封更换”。

单向阀

与隔膜一样,米顿罗公司建议每年或每5000小时更换单向阀球,阀座,垫圈和0形圈。

如果泵送高腐蚀性物料(酸,浆料等等),需更频繁地更换备件。更换磨损的单向阀需参 照“4.5正确维护”。

设备返修

如果没有从工厂获得“返修授权”,则工厂不能接受对泵的修理,返修的泵应清楚标明 所输送的物料,在泵发运前应冲洗泵头并排尽机箱内的润滑油。

注意:

返修的设备包装箱内应带有完整的材料安全数据单(MSDS)。这些安全措施有助于故 障查询和进行修理,也能避免泵头内残留物料伤害维修人员。所有返修必须带有材料安 全数据单。

所有咨询和备件订货,请洽当地代理商或销售代表。

维护程序

米顿罗公司GM系列计量泵经过认真仔细的设计、制造、组装和质量测试,能提供可靠 的性能和尽量少的维护。然而,仍建议每周进行维护检查,确保正常工作。

检查计量泵流量

确认按第三节内容所述已进行计量泵流量标定。可以通过关闭连通溶液箱的阀门,打开 标定柱的阀门,测量不同流量设定时,计量泵输送的流量。

如果吸入管路中没有装标定柱,在标定容器(带刻度)内装一脚阀(或吸入管),测量 不同流量设定时,计量泵输送的流量。

检测口的泄漏

确定在泵头检测口收集的液体是过程物料还是润滑油。如果是隔膜破裂,检测口泄漏过 程物料。如果是油封破裂,检测口泄漏润滑油

正确维护

警告:

在对计量泵和管路进行任何维护以前,应切断电源,并采取必要措施防止有害物料与操 作者接触。必须提供合适的防护设备,确认泵和系统内均没有压力。

清洗堵塞的单向阀

单向阀设计为自清洗式,很少需要维护。堵塞的单向阀通常用稀的中性洗涤剂和温水 (与输送物料兼容)泵送15分钟,然后用水清洗。

更换单向阀

说明在对单向阀进行处理以前,应确认截止阀已关闭,系统压力已泄放,更换单向阀同时必 须更换〇形圈。参见液力端剖面图,注意单向阀正确的装配顺序。对于GM0090?GM0500的 塑料单向阀,阀球应放置在阀座锐

边一侧。

警告:

重新装配单向阀时,确信仔细地遵循说明并参照正确的图例。如果单向阀安装不正确, 会出现下列现象:

预备工作

1. 将冲程手柄调至〇%。如果冲程锁紧螺钉(图8,部件320)已锁紧,需松开锁紧螺钉。

2. 切断电源,确保设备不会被意外启动。在电源开关上悬挂告示牌,告知“设备维修中”。

3. 断开计量泵进、出口单向阀与系统的连接。

更换单向阀:GM0002?GM0050 PVC&PVDF液力端(参见图9或12)

警告:

阀球,阀座安装不正确,会导致计量泵损坏。进、出口阀球,阀座的正确装配顺序参见 图9或12。阀体拧入泵头的螺纹上不要用PTFE带,以免0形圈缺乏挤压,导致泄漏。

1.从泵头(370)上拆下阀体(360)

2.拆下单向阀组件:包括阀球(357),阀座(360A),阀体(361A),0形圈(361B)和垫片(361)

3.清洗阀体(360)和泵头(370)螺纹口

4.阀体(360)内装入新垫片(361)

5.按图示方向装配新的单向阀

出口一侧:在泵头螺纹口内放入单向阀组件,0形圈应装在单向阀体外,靠阀座一侧, 用手将阀体拧入泵头。不可拧得太紧。

进口一侧:将单向阀组件装入单向阀体。0形圈应装在单向阀体外,与阀座相反的一 侧,将单向阀组件和阀体拧入泵头进口。不可拧得太紧。

更换阀球、阀座和密封:GM0090?GM0500PVC&PVDF液力端

拆卸:

1.拧开活接螺母(〇〇8),由活接螺母固定的接头(432)可很容易地与泵头其它部件分开。

2.从泵头(370)上拧下单向阀组件。

3.在阀体(003)的阀座一侧将活接螺母拧入一至二圈。确保活接螺母是松动的,与阀座(024) 之间保留间隙,以便拆卸阀座时,可以掉落在活接螺母内。

4.将阀体和活接螺母放置于平面上,活接螺母在下。从阀体顶部观察,可见四个大孔围着 中心一小孔。在中心小孔中插入一个薄的钝头工具如六角板手,直至其置于阀球(437)顶部。

5.用锤子轻击工具,直至阀球、阀座与阀体分离。

警告:

如果拆卸部件仅为了检查,应确信使用钝头工具轻击,以免损坏阀球。如在拆卸过程 中,损坏了阀球、阀座应进行更换。为了避免损坏,如有压缩空气,在阀座(024)的相 对一端用压缩空气拆卸阀球、阀座。

6.从阀体与阀座间小心地拆下两个0形圈(438)

7.仔细地清洗回用的所有部件。如果使用了化学清洗剂,必须与输送的物料相兼容。

重新装配:

警告:

进、出口单向阀的装配顺序是不同的。参见图16的装配顺序。如果装配不正确,会导 致下列情况出现:

(A)立刻对计量泵的机械机构造成严重损坏。

(B)没有物料送出

(C)产生反向输液(从出口管路向进口管路输液)。

1.将阀球(437)放人阀体(003)的内腔

2.将阀体置于平面上,有阀球的一侧向上。将阀座(024)置于阀体上,斜边的一侧向外。当 阀座被压入阀体时,阀球应坐在阀座的锐边一侧,见图16,斜面不应在阀体内。用平 板,施以平稳的压力将阀座压入阀体内

。如果阀座安装不正确,阀球将不能建立密封, 导致工作不正常。

3.在阀体(003)与阀座(024)之间装入新O形圈(438)

警告:

单向阀体螺纹上不能用PTFE带,以免0形圈未压缩,导致泄漏。

4.将接头(432)正确复位。参见图16,确定阀在泵头进、出口的安装方向。装入压盖(008)并 用手将其拧紧。

5.用手拧入单向阀组件,不可拧得太紧。

重新启动计量泵

1.重新连接泵与管路系统。

2.确认流量设定在0%。

3.打开进、出口管路中的截止阀,重新启动泵。

4.设定流量至100%,以便泵头快速排气。

5.排气后,设定流量至要求值,并锁紧冲程锁紧螺钉(320)。

部件

图9 GM0002?GM0010 PVC,PVDF &混合物液力端

图 10 GM0002?GM0010 PVC,PVDF液力端-LMI(PE)软管连接

图11 GM0002?GM0010不锈钢液力端

图12 GM0002?GM0010高粘度液力端

|

|

服务热线:021-54000001 54000008 13296120587 18917238932 18017898823 传真:021-54000008 邮箱:sales@juovi.com 版权所有:基睿环保科技(上海)有限公司 米顿罗GM0025PR1MNN计量泵,GM0050计量泵,米顿罗GM0090机械泵,米顿罗GM0330隔膜泵,GM0500加药泵 Copyright2011-2018 JuoviCorporation. All rights reserved 沪ICP备19012108号 |

|